鍛造鍛件時(shí)熱塑性變形對(duì)金屬組織和性能的影響一

改善組織及晶粒大小對(duì)于鑄態(tài)金屬坯料,粗大的樹枝狀晶組織經(jīng)塑性變形及再結(jié)晶而變成等軸的細(xì)晶粒組織,對(duì)于經(jīng)軋制、鍛造或擠壓的鋼坯或型材,在以后的熱加工中通過塑性變形與再結(jié)晶,其晶粒組織也可得到改善。

鍛件的晶粒大小直接取決于熱塑性變形時(shí)的動(dòng)態(tài)回復(fù)和動(dòng)態(tài)再結(jié)晶的組織狀態(tài),以及隨后的三種靜態(tài)軟化機(jī)理的作用,再結(jié)晶晶粒不足以長大,晶粒細(xì)小,特別是其中的靜態(tài)再結(jié)晶和亞動(dòng)態(tài)再結(jié)晶。而所有這些又都與金屬的性質(zhì)、變形溫度、應(yīng)變速率和變形程度以及變形后的冷卻速度等因素有密切關(guān)系。

對(duì)于熱變形時(shí)只發(fā)生動(dòng)態(tài)回復(fù)的金屬,只要變形程度足以達(dá)到穩(wěn)定動(dòng)態(tài)回復(fù)階段,則亞結(jié)構(gòu)是均勻相等的,其尺寸大小主要與熱變形時(shí)的溫度和速度有關(guān)。終鍛溫度高、應(yīng)變速率低,則隨后的靜態(tài)再結(jié)晶晶粒粗大;反之,則靜態(tài)再結(jié)晶晶粒細(xì)小,由于此類金厲的靜態(tài)再結(jié)晶進(jìn)展緩慢,因此,若鍛后的冷卻速度快,也可能使靜態(tài)再結(jié)晶不充分。

對(duì)于只發(fā)生動(dòng)態(tài)再結(jié)晶金屬,熱變形后的晶粒大小與動(dòng)態(tài)再結(jié)晶時(shí)的組織狀態(tài)和亞動(dòng)態(tài)再結(jié)晶過程有關(guān)。當(dāng)變形溫度較高、應(yīng)變速率較低和變形程度較小時(shí),動(dòng)態(tài)再結(jié)晶晶粒較大,經(jīng)亞動(dòng)態(tài)再結(jié)晶后晶粒也較粗大;反之,則動(dòng)態(tài)再結(jié)晶晶粒較細(xì)小,經(jīng)亞動(dòng)態(tài)再結(jié)晶后的晶粒也就較小。由于亞動(dòng)態(tài)再結(jié)晶進(jìn)展速度很快,因此亞動(dòng)態(tài)再結(jié)晶后的晶粒總是比動(dòng)態(tài)再結(jié)晶時(shí)的晶粒大;如果熱變形后繼續(xù)保持高溫、冷卻速度過慢,則再結(jié)晶后的晶粒又會(huì)繼續(xù)長大而變得很粗大。

合金元素的影響,合金元素不論是固溶還是生成彌散微粒相,都有利于提高再結(jié)晶形核率和降低晶界的遷移速度,因而能使再結(jié)晶晶粒細(xì)化。例如,添加微世Nb的碳鋼比普通碳鋼能顯著降低再結(jié)晶速度,使晶粒細(xì)化。

熱變形時(shí)的變形不均勻,會(huì)導(dǎo)致再結(jié)晶晶粒大小的不均勻,特別是在變形程度過小而落入臨界變形程度的區(qū)域。再結(jié)晶后的晶粒會(huì)很粗大。在實(shí)際的成形加工中,這種再結(jié)晶晶粒的大小不均勻往往很難避免。對(duì)于大型自由鍛。可以通過改進(jìn)工藝操作規(guī)程來改善這種不均勻性;但在熱模鍛時(shí),由于模鍛件形狀往往很復(fù)雜,而所用原毛坯的形狀又比較簡單,這樣變形分布就可能很不均勻,而出現(xiàn)局部粗晶現(xiàn)象。在熱塑性變形時(shí),當(dāng)變形程度過大(>90%)且溫度很高時(shí),還會(huì)出現(xiàn)再結(jié)晶晶粒的相互吞并而異常長大,此稱二次再結(jié)晶。

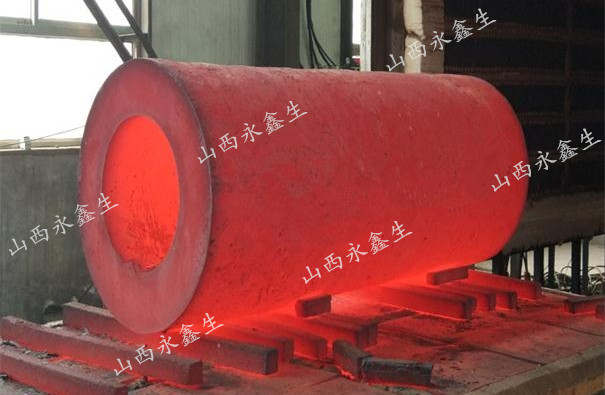

鍛合內(nèi)部缺陷。熱塑性變形可以使鑄態(tài)金屬中的疏松、空隙和微裂紋等缺陷被壓實(shí),提高了金屬的致密度。內(nèi)部缺陷的鍛合效果,與變形溫度、變形程度、三向壓應(yīng)力狀態(tài)及缺陷表面的純潔度等因素有關(guān)。宏觀缺陷的鍛合通常經(jīng)歷兩個(gè)階段:先是缺陷區(qū)發(fā)生塑性變形,使空隙變形、兩壁靠合,稱之為閉合階段,而后在三向壓應(yīng)力作用下,加上高溫條件,使空隙兩壁金屬焊合成體,稱之為焊合階段。如果沒有足夠大的變形程度,不能實(shí)現(xiàn)空隙的閉合,雖有三向壓應(yīng)力的作用,也很難達(dá)到宏觀缺陷的焊合。對(duì)于微觀缺陷只要有足夠大的三向壓應(yīng)力,就能實(shí)現(xiàn)鍛合。

大鋼錠的斷面尺寸大,疏松、孔隙等缺陷又多集中于鋼錠的中心區(qū)域,因此在大鋼錠鍛造時(shí),為提高中心區(qū)缺陷的鍛合效果,常采用“中心壓實(shí)法”或稱“硬殼鍛造法”。當(dāng)對(duì)鋼坯沿其軸線方向鍛壓時(shí),心部處在強(qiáng)烈的三向壓應(yīng)力作用下,得到類似于閉式模鍛一樣的鍛造效果,從而有利于鍛件鍛合中心區(qū)域的疏松、孔隙缺陷。